Производитель ПНД труб для защиты электрокабелей, водоснабжения, газопровода и канализации.

Технологический процесс изготовлеение пластиковых труб

1. Подача сырья

Сырье (гранулированный ПЭ 100) поступает на предприятие в мешках по 25 кг.

Предварительно сырьё засыпается в приемный бункер, откуда с помощью вакуумных загрузчиков подаётся в сушильный бункер где сушится подогретым воздухом.

Из приёмного бункера материал подаётся в экструдеры.

После сушки гранулы попадают в систему смешивания и дозирования, состоящую из набора приёмных бункеров, агрегатов смешивания и вакуумных насосов, соединенных между собой трубами. Система полностью работает автоматически, обеспечивая точное дозирование красителей и других добавок, а также хорошую смешиваемость.

Система смешивания состоит из нескольких агрегатов, каждый из которых готовит смесь материала для своего слоя многослойной трубы. Из системы смешивания подготовленный гранулят попадает в приемные бункеры многослойной линии, в которых также происходит окончательное досушивание. Далее материал проходит весы системы гравиметрии и попадает непосредственно в загрузочное отверстие шнеков.

2. Нагрев сырья и перемешивание

В экструдерах происходит нагрев гранул и перемешивание материала шнеком до однокомпонентной массы.

3. Доставка массы в форму

Гомогенная гранулированная смесь базового полимера (ПЭ) включает в себя добавки, вводимые на стадии производства в концентрациях, необходимых для обеспечения изготовления труб заявленного качества.

Шнек доставляет готовую массу в формовочную голову. Данная формовочная голова подразумевает собой выпуск трехслойных труб. Загрузка в каналы формовочной головы производится из четырех экструдеров:

4. Формирование трубной заготовки

Получение расплава полиэтилена осуществляется в экструдере, основным рабочим органом, которого является шнек, вращающийся в неподвижном цилиндре. Обогрев экструдера производится при помощи электронагревальных элементов. Цилиндр и инструмент разделены на несколько тепловых зон с самостоятельной автоматической регулировкой температуры каждой зоны. Для замера температуры используют термопары, установленные в стенки цилиндра и инструмента. Для предотвращения перегревов полимерной массы цилиндр экструдера охлаждается с помощью воздуха и воды. Регулировка охлаждения цилиндра осуществляется автоматически с помощью приборов тепловой автоматики.

Экструдеры через адаптер подсоединены к формирующему инструменту. Гомогенный расплав из каждого экструдера по кольцевым каналам внутри головы попадает каждый в свою полость и равномерно распределяется по диаметру.

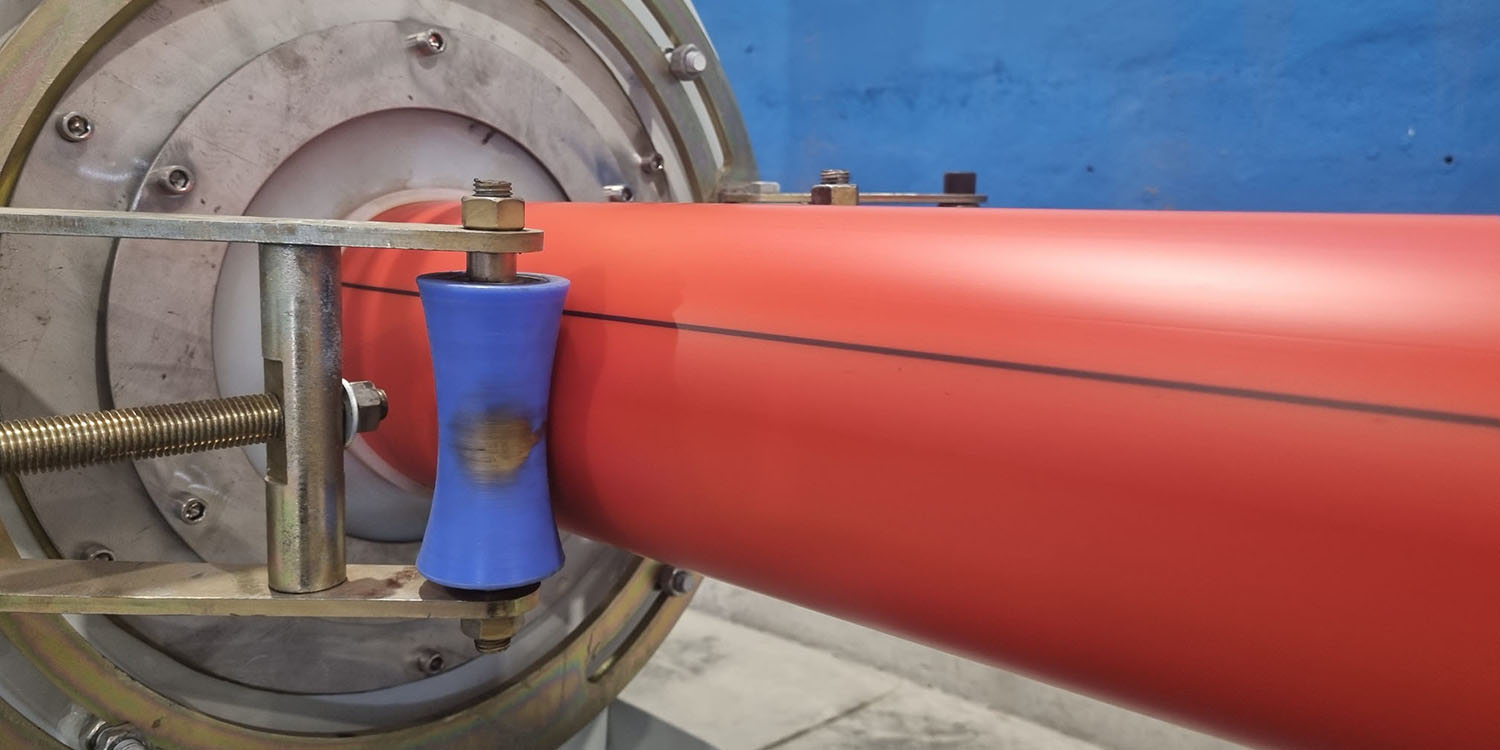

Экструдер 25/25 осуществляет подачу материала для формирования маркерной полосы, идущей вдоль всей длины, на внешнем слое трубы.

5. Маркировка

Маркировочное устройство осуществляет нанесение на поверхность трубы наименование предприятия-изготовителя, наименование трубы, её марка, наружный диаметр, типоразмер, кольцевая жёсткость, максимальное усилие тяжения, длительно-допустимая температура эксплуатации, наименование нормативной (технической) документации, номер партии, содержащий дату изготовления, и номер смены.

Также маркировка содержит в себе персональный QR-код, через который при переходе по ссылке будет отражаться вся необходимая информация о конкретной партии изделия, включая паспорт качества и сертификат соответствия.

6. Отвод трубы

Отвод трубы производится при помощи специального, предназначенного для этого, тянущего устройства.

7. Отрез трубы

Далее труба проходит в отрезное устройство, где, в зависимости от выставленной длины отрезка, происходит отрезание трубы. Приспособление работает автоматически.

8. Упаковка и хранение

После отрезного устройства труба выходит на пневматический опрокидывающий стол, который откидывает её на временный склад хранения, либо наматывается в бухты в зависимости от заказа.

Упаковка (увязка) труб и формирование пакетов с ними осуществляются согласно распространяющейся на них нормативной и технической документации.

9. Контроль продукции

Далее осуществляется приёмка продукции ОТК и отправка на основной склад.

Технологический процесс производства пластиковых труб

Изготовление пластиковых труб охватывает ряд этапов от выбора сырья до финальной проверки качества готовой продукции. Пластиковые трубы успешно используются в различных отраслях: водоснабжение, отопление, канализация. Их популярность объясняется легкостью, коррозионной стойкостью и высокой прочностью.

Пластиковые трубы представляют собой современные альтернативы традиционным аналогам из металла и керамики. Основными эксплуатационными характеристиками пластиковых труб являются высокая устойчивость к коррозии, легкость, низкий коэффициент трения и привлекательная стоимость.

Производственные процессы пластиковых труб начинаются с выбора сырья. Наша компания использует гранулированный ПЭ 100. Сырьё поступает в приёмный бункер, затем в сушильный, где подвергается процедуре сушки. Затем ПЭ 100 смешивается с необходимыми добавками (стабилизаторы, красители и наполнители), которые придают конечному продукту определённые свойства, например устойчивость к UV-излучению, механическую прочность.

Основные этапы работы

Производство пластиковых труб можно разделить на несколько этапов: экструзия, формование, охлаждение, резка и контроль качества. Рассмотрим их подробнее:

- Экструзия. Подготовленный материал подается в экструдер, где он нагревается до пластичного состояния. Гранулы перемешиваются до получения однородной массы.

- Формование. Горячий материал под давлением продвигается через специальную матрицу, где образуется трубка необходимого диаметра. Температура и давление, используемые в экструдере, строго контролируются, так как они влияют на физические свойства конечного продукта.

- Охлаждение. Труба проходит через систему охлаждения, чтобы материал затвердел и принял нужную форму. В этом процессе могут использоваться воздух и вода.

- Резка. Трубы нарезаются на стандартные длины. Резка выполняется с использованием различных механизмов, обеспечивающих точность и гладкость среза. Весь процесс производится автоматически.

- Контроль качества. Используются различные методы: визуальная проверка, испытания на прочность и герметичность, а также химический анализ материалов.

Производство пластиковых труб в «Yarkoplast» соответствует стандартам ГОСТ. Постоянное совершенствование технологий позволяет не только улучшать качество продукции, но и снижать её воздействие на окружающую среду.

ООО "Ярковский промкомбинат"

Мы специализируемся на производстве и продаже высококачественных пластиковых труб, предназначенных для различных сфер применения.

Наша продукция соответствует современным стандартам качества, отличается прочностью и длительным сроком службы.

Свяжитесь с нами – мы предоставим подробную консультацию и поможем подобрать оптимальное решение для ваших задач.

Получите актуальный прайс-лист прямо сейчас!

Запрос прайс листа

Ваше сообщение было успешно отправлено